1، ہائیڈروکسیل ویلیو: 1 گرام پولیمر پولیول میں ہائیڈروکسیل (-OH) کی مقدار KOH کی ملیگرام کی تعداد کے برابر ہوتی ہے، یونٹ mgKOH/g۔

2، مساوی: ایک فعال گروپ کا اوسط مالیکیولر وزن۔

3، Isocyanate مواد: انو میں isocyanate کا مواد

4، Isocyanate انڈیکس: polyurethane فارمولے میں isocyanate کی زیادتی کی ڈگری کی نشاندہی کرتا ہے، جس کی نمائندگی عام طور پر حرف R سے ہوتی ہے۔

5. چین ایکسٹینڈر: اس سے مراد کم مالیکیولر وزن والے الکوحل اور امائنز ہیں جو مالیکیولر چینز کے مقامی نیٹ ورک کراس لنکس کو بڑھا سکتے ہیں، پھیلا سکتے ہیں یا تشکیل دے سکتے ہیں۔

6. سخت طبقہ: پولی یوریتھین مالیکیولز کی مرکزی زنجیر پر آئوسیانیٹ، چین ایکسٹینڈر اور کراس لنکر کے رد عمل سے بننے والا سلسلہ طبقہ، اور ان گروہوں میں بڑی ہم آہنگی توانائی، زیادہ خلائی حجم اور زیادہ سختی ہوتی ہے۔

7، نرم طبقہ: کاربن کاربن مین چین پولیمر پولیول، لچک اچھا ہے، لچکدار چین کے حصے کے لئے پولیوریتھین مین چین میں۔

8، ایک قدمی طریقہ: ایک مخصوص درجہ حرارت کیورنگ مولڈنگ کے طریقہ کار پر، مولڈ میں براہ راست انجیکشن کے بعد ایک ہی وقت میں ملا ہوا oligomer polyol، diisocyanate، چین ایکسٹینڈر اور کیٹالسٹ سے مراد ہے۔

9، پری پولیمر طریقہ: پہلا oligomer polyol اور diisocyanate prepolymerization کا رد عمل، End NCO پر مبنی polyurethane prepolymer پیدا کرنے کے لیے، ڈالنا اور پھر چین ایکسٹینڈر کے ساتھ prepolymer ردعمل، polyurethane elastomer طریقہ کی تیاری، prepolymer طریقہ کہا جاتا ہے۔

10، سیمی پری پولیمر طریقہ: سیمی پری پولیمر طریقہ اور پری پولیمر طریقہ میں فرق یہ ہے کہ پولیسٹر پولیول یا پولیتھر پولیول کے حصے کو چین ایکسٹینڈر، کیٹالسٹ وغیرہ کے ساتھ مرکب کی صورت میں پری پولیمر میں شامل کیا جاتا ہے۔

11، ری ایکشن انجیکشن مولڈنگ: اسے ری ایکشن انجیکشن مولڈنگ RIM (ری ایکشن انجیکشن مولڈنگ) کے نام سے بھی جانا جاتا ہے، یہ مائع کی شکل میں کم مالیکیولر وزن والے اولیگومرز کے ذریعے ماپا جاتا ہے، فوری طور پر ملایا جاتا ہے اور ایک ہی وقت میں مولڈ میں انجکشن لگایا جاتا ہے، اور تیز رفتار ردعمل سڑنا گہا، مواد کے سالماتی وزن میں تیزی سے اضافہ ہوتا ہے۔ انتہائی تیز رفتاری پر نئے خصوصیت والے گروپ ڈھانچے کے ساتھ مکمل طور پر نئے پولیمر بنانے کا عمل۔

12، فومنگ انڈیکس: یعنی پولیتھر کے 100 حصوں میں استعمال ہونے والے پانی کے حصوں کی تعداد کو فومنگ انڈیکس (IF) کہا جاتا ہے۔

13، فومنگ ری ایکشن: عام طور پر متبادل یوریا پیدا کرنے اور CO2 کو جاری کرنے کے لیے پانی اور آئوسیانیٹ کے رد عمل سے مراد ہے۔

14، جیل ردعمل: عام طور پر کاربامیٹ ردعمل کی تشکیل سے مراد ہے.

15، جیل کا وقت: کچھ شرائط کے تحت، مائع مواد جیل بنانے کے لئے وقت کی ضرورت ہوتی ہے.

16، دودھ کا وقت: زون I کے آخر میں، دودھیا رجحان مائع مرحلے کے پولیوریتھین مرکب میں ظاہر ہوتا ہے۔ اس وقت کو پولیوریتھین فوم کی نسل میں کریم ٹائم کہا جاتا ہے۔

17، چین کی توسیع کا گتانک: زنجیر کی توسیع کرنے والے اجزاء میں امینو اور ہائیڈروکسیل گروپس (یونٹ: mo1) کی مقدار کا تناسب (بشمول مخلوط چین ایکسٹینڈر) پری پولیمر میں NCO کی مقدار، یعنی مول نمبر (مساوی نمبر) فعال ہائیڈروجن گروپ کا NCO سے تناسب۔

18، کم انسیچوریشن پولیتھر: بنیادی طور پر پی ٹی ایم جی کی ترقی کے لیے، پی پی جی کی قیمت، غیر سنترپتی کو 0.05مول فی کلوگرام تک کم کیا گیا، پی ٹی ایم جی کی کارکردگی کے قریب، ڈی ایم سی کیٹالسٹ کا استعمال کرتے ہوئے، بائر ایکلیم سیریز کی مصنوعات کی اہم قسم۔

19، امونیا ایسٹر گریڈ سالوینٹس: پولیوریتھین سالوینٹس کی پیداوار تحلیل قوت، اتار چڑھاؤ کی شرح، لیکن سالوینٹس میں استعمال ہونے والے پولیوریتھین کی پیداوار پر غور کرنے کے لیے، پولی یوریتھین میں بھاری NC0 کو مدنظر رکھتے ہوئے توجہ مرکوز کرنی چاہیے۔ سالوینٹس جیسے الکوحل اور ایتھر الکوحل جو NCO گروپوں کے ساتھ رد عمل ظاہر کرتے ہیں منتخب نہیں کیے جا سکتے۔ سالوینٹس میں پانی اور الکحل جیسی نجاست نہیں ہوسکتی ہے، اور اس میں الکلی مادے نہیں ہوسکتے ہیں، جو پولیوریتھین کو خراب کردے گا۔

ایسٹر سالوینٹس میں پانی رکھنے کی اجازت نہیں ہے، اور اس میں مفت تیزاب اور الکوحل نہیں ہونا چاہیے، جو NCO گروپس کے ساتھ رد عمل ظاہر کرے گا۔ پولی یوریتھین میں استعمال ہونے والا ایسٹر سالوینٹ اعلی پاکیزگی کے ساتھ "امونیا ایسٹر گریڈ سالوینٹ" ہونا چاہئے۔ یعنی، سالوینٹس اضافی آئوسیانیٹ کے ساتھ رد عمل ظاہر کرتا ہے، اور پھر غیر رد عمل والے آئوسیانیٹ کی مقدار کا تعین dibutylamine کے ساتھ کیا جاتا ہے تاکہ یہ جانچا جا سکے کہ آیا یہ استعمال کے لیے موزوں ہے۔ اصول یہ ہے کہ isocyanate کی کھپت قابل اطلاق نہیں ہے، کیونکہ یہ ظاہر کرتا ہے کہ ایسٹر، الکحل، تیزاب تھری میں موجود پانی isocyanate کی کل قیمت استعمال کرے گا، اگر leqNCO گروپ کو استعمال کرنے کے لیے درکار سالوینٹ کے گرام کی تعداد ظاہر کی جائے، قدر اچھی استحکام ہے.

2500 سے کم Isocyanate مساوی ایک polyurethane سالوینٹس کے طور پر استعمال نہیں کیا جاتا ہے.

سالوینٹ کی قطبیت کا رال کی تشکیل کے رد عمل پر بہت زیادہ اثر پڑتا ہے۔ قطبیت جتنی زیادہ ہوگی، رد عمل اتنا ہی سست ہوگا، جیسے ٹولین اور میتھائل ایتھائل کیٹون میں 24 گنا کا فرق، یہ سالوینٹ مالیکیول قطبیت بڑا ہے، الکحل ہائیڈروکسیل گروپ کے ساتھ ہائیڈروجن بانڈ بنا سکتا ہے اور رد عمل کو سست بنا سکتا ہے۔

پولی کلورینیٹڈ ایسٹر سالوینٹس خوشبودار سالوینٹ کا انتخاب کرنا بہتر ہے، ان کے رد عمل کی رفتار ایسٹر، کیٹون، جیسے زائلین سے تیز ہے۔ ایسٹر اور کیٹون سالوینٹس کا استعمال تعمیر کے دوران ڈبل برانچ والے پولی یوریتھین کی سروس لائف کو بڑھا سکتا ہے۔ کوٹنگز کی تیاری میں، پہلے ذکر کردہ "امونیا گریڈ سالوینٹ" کا انتخاب ذخیرہ شدہ سٹیبلائزرز کے لیے فائدہ مند ہے۔

ایسٹر سالوینٹس میں مضبوط حل پذیری، اعتدال پسند اتار چڑھاؤ کی شرح، کم زہریلا اور زیادہ استعمال ہوتا ہے، سائکلوہیکسانون بھی زیادہ استعمال ہوتا ہے، ہائیڈرو کاربن سالوینٹس میں ٹھوس تحلیل کی صلاحیت کم ہوتی ہے، اکیلے کم استعمال ہوتا ہے، اور دوسرے سالوینٹس کے ساتھ زیادہ استعمال ہوتا ہے۔

20، جسمانی اڑانے والا ایجنٹ: فزیکل اڑانے والا ایجنٹ وہ ہے جو جھاگ کے چھید کسی مادے کی جسمانی شکل میں تبدیلی کے ذریعے بنتے ہیں، یعنی کمپریسڈ گیس کی توسیع، مائع کی اتار چڑھاؤ یا ٹھوس کی تحلیل کے ذریعے۔

21، کیمیکل اڑانے والے ایجنٹ: کیمیائی اڑانے والے ایجنٹ وہ ہیں جو گرم ہونے کے بعد کاربن ڈائی آکسائیڈ اور نائٹروجن جیسی گیسوں کو خارج کر سکتے ہیں، اور کمپاؤنڈ کے پولیمر مرکب میں باریک سوراخ بنا سکتے ہیں۔

22، فزیکل کراس لنکنگ: پولیمر نرم زنجیر میں کچھ سخت زنجیریں ہیں، اور ہارڈ چین میں وہی جسمانی خصوصیات ہیں جو کہ نرمی کے نقطہ یا پگھلنے والے مقام سے نیچے درجہ حرارت پر کیمیائی کراس لنکنگ کے بعد ولکنائزڈ ربڑ کی ہوتی ہیں۔

23، کیمیکل کراس لنکنگ: ایک نیٹ ورک یا شکل ڈھانچہ پولیمر بنانے کے لیے روشنی، حرارت، ہائی انرجی ریڈی ایشن، مکینیکل فورس، الٹراساؤنڈ اور کراس لنکنگ ایجنٹس کی کارروائی کے تحت کیمیائی بانڈز کے ذریعے بڑی مالیکیولر چینز کو جوڑنے کے عمل سے مراد ہے۔

24، فومنگ انڈیکس: پولیتھر کے 100 حصوں کے برابر پانی کے حصوں کی تعداد کو فومنگ انڈیکس (IF) کہا جاتا ہے۔

25. ساخت کے لحاظ سے عام طور پر کس قسم کے isocyanates استعمال ہوتے ہیں؟

A: الفاٹک: HDI، alicyclic: IPDI،HTDI،HMDI، خوشبودار: TDI،MDI،PAPI،PPDI،NDI۔

26. عام طور پر کس قسم کے isocyanates استعمال ہوتے ہیں؟ ساختی فارمولہ لکھیں۔

A: Toluene diisocyanate (TDI)، diphenylmethane-4,4'-diisocyanate (MDI)، polyphenylmethane polyisocyanate (PAPI)، liquefied MDI، hexamethylene-diisocyanate (HDI)۔

27. TDI-100 اور TDI-80 کے معنی؟

A: TDI-100 2,4 ڈھانچے کے ساتھ ٹولین ڈائیسوسیانیٹ پر مشتمل ہے۔ TDI-80 سے مراد ایک مرکب ہے جس میں 2,4 ساخت کا 80% toluene diisocyanate اور 2,6 ڈھانچہ کا 20% ہوتا ہے۔

28. پولیوریتھین مواد کی ترکیب میں TDI اور MDI کی خصوصیات کیا ہیں؟

A: 2,4-TDI اور 2,6-TDI کے لیے رد عمل۔ 2,4-TDI کی رد عمل 2,6-TDI سے کئی گنا زیادہ ہے، کیونکہ 2,4-TDI میں 4-پوزیشن NCO 2-پوزیشن NCO اور میتھائل گروپ سے بہت دور ہے، اور وہاں تقریباً کوئی سٹیرک مزاحمت نہیں، جبکہ 2,6-TDI کا NCO آرتھو میتھائل گروپ کے سٹیرک اثر سے متاثر ہوتا ہے۔

MDI کے دو NCO گروپ ایک دوسرے سے بہت دور ہیں اور آس پاس کوئی متبادل نہیں ہے، اس لیے دونوں NCO کی سرگرمی نسبتاً زیادہ ہے۔ یہاں تک کہ اگر ایک NCO ردعمل میں حصہ لیتا ہے، باقی NCO کی سرگرمی کم ہو جاتی ہے، اور سرگرمی اب بھی عام طور پر نسبتاً بڑی ہے۔ لہذا، MDI پولیوریتھین پری پولیمر کی رد عمل TDI پری پولیمر سے زیادہ ہے۔

29.HDI, IPDI, MDI, TDI, NDI کون سی پیلی مزاحمت بہتر ہے؟

A: HDI (غیر متزلزل پیلے رنگ کے aliphatic diisocyanate سے تعلق رکھتا ہے)، IPDI (اچھی نظری استحکام اور کیمیائی مزاحمت کے ساتھ پولی یوریتھین رال سے بنا ہے، جو عام طور پر اعلیٰ درجے کی غیر رنگین پولیوریتھین رال بنانے کے لیے استعمال ہوتا ہے)۔

30. MDI ترمیم اور عام ترمیم کے طریقوں کا مقصد

A: مائع MDI: ترمیم شدہ مقصد: مائع خالص MDI ایک مائع ترمیم شدہ MDI ہے، جو خالص MDI کے کچھ نقائص پر قابو پاتا ہے (کمرے کے درجہ حرارت پر ٹھوس، استعمال ہونے پر پگھلنا، متعدد حرارتی کارکردگی کو متاثر کرتی ہے)، اور وسیع رینج کی بنیاد بھی فراہم کرتی ہے۔ MDI کی بنیاد پر polyurethane مواد کی کارکردگی کی بہتری اور بہتری کے لیے ترمیمات۔

طریقے:

① urethane ترمیم شدہ مائع MDI.

② carbodiimide اور uretonimine ترمیم شدہ مائع MDI۔

31. پولیمر پولیول کی کون سی قسمیں عام طور پر استعمال ہوتی ہیں؟

A: پالئیےسٹر پولیول، پالئیےٹر پولیول

32. پالئیےسٹر پولیول کے لیے صنعتی پیداوار کے کتنے طریقے ہیں؟

A: ویکیوم پگھلنے کا طریقہ B، کیریئر گیس پگھلنے کا طریقہ C، ایزوٹروپک ڈسٹلیشن طریقہ

33. پالئیےسٹر اور پولیتھر پولیول کی سالماتی ریڑھ کی ہڈی پر خاص ڈھانچے کیا ہیں؟

A: پولیسٹر پولیول: ایک میکرو مالیکولر الکحل مرکب جس میں سالماتی ریڑھ کی ہڈی پر ایک ایسٹر گروپ اور اختتامی گروپ پر ایک ہائیڈروکسیل گروپ (-OH) ہوتا ہے۔ پولیتھر پولیول: پولیمر یا اولیگومر جن میں ایتھر بانڈز (-O-) اور اینڈ بینڈز (-Oh) یا امائن گروپس (-NH2) مالیکیول کی ریڑھ کی ہڈی کی ساخت میں ہوتے ہیں۔

34. ان کی خصوصیات کے مطابق پولیتھر پولیول کی اقسام کیا ہیں؟

A: انتہائی فعال پولیتھر پولیول، گرافٹڈ پولیتھر پولیول، شعلہ ریٹارڈنٹ پولیتھر پولیول، ہیٹروسائکلک ترمیم شدہ پولیتھر پولیول، پولیٹیٹراہائیڈروفوران پولیول۔

35. ابتدائی ایجنٹ کے مطابق عام پولیتھرز کی کتنی قسمیں ہیں؟

A: Polyoxide propylene glycol، polyoxide propylene triol، hard bubble polyether polyol، low unsaturation polyether polyol.

36. ہائیڈروکسی ٹرمینیٹڈ پولیتھرز اور امائن ٹرمینیٹڈ پولیتھرز میں کیا فرق ہے؟

امینوٹرمینیٹڈ پولیتھرز پولی آکسائیڈ ایلیل ایتھرز ہیں جس میں ہائیڈروکسیل اینڈ کو امائن گروپ سے تبدیل کیا جاتا ہے۔

37. عام طور پر کس قسم کے پولی یوریتھین اتپریرک استعمال ہوتے ہیں؟ عام طور پر استعمال ہونے والی کون سی قسمیں شامل ہیں؟

A: ترتیری امائن کیٹالسٹس، عام طور پر استعمال ہونے والی اقسام ہیں: ٹرائیتھیلینیڈیامین، ڈائمتھائلتھانولامین، این-میتھائلمورفولین، این، این-ڈائمتھائل سائکلوہیکسامین

دھاتی الکائل مرکبات، عام طور پر استعمال ہونے والی قسمیں ہیں: آرگنوٹین کیٹالسٹس، کو اسٹینوس آکٹویٹ، اسٹینوس اولیٹ، ڈیبیوٹیلٹن ڈائیلاوریٹ میں تقسیم کیا جا سکتا ہے۔

38. عام طور پر استعمال ہونے والے پولیوریتھین چین ایکسٹینڈر یا کراس لنکرز کیا ہیں؟

A: Polyols (1, 4-butanediol)، alicyclic الکوحل، خوشبو دار الکوحل، diamines، الکحل amines (ethanolamine، diethanolamine)

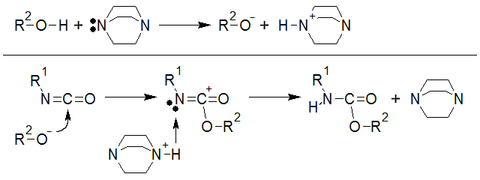

39. isocyanates کے رد عمل کا طریقہ کار

A: فعال ہائیڈروجن مرکبات کے ساتھ isocyanates کا رد عمل NCO پر مبنی کاربن ایٹم پر حملہ کرنے والے فعال ہائیڈروجن کمپاؤنڈ مالیکیول کے نیوکلیوفیلک مرکز کی وجہ سے ہوتا ہے۔ ردعمل کا طریقہ کار مندرجہ ذیل ہے:

40. isocyanate کی ساخت NCO گروپوں کی رد عمل کو کیسے متاثر کرتی ہے؟

A: AR گروپ کی برقی منفیت: اگر R گروپ الیکٹران جذب کرنے والا گروپ ہے، تو -NCO گروپ میں C ایٹم کی الیکٹران کلاؤڈ کثافت کم ہے، اور یہ نیوکلیوفائلز کے حملے کا زیادہ خطرہ ہے، یعنی یہ۔ الکوحل، امائنز اور دیگر مرکبات کے ساتھ نیوکلیوفیلک رد عمل کو انجام دینا آسان ہے۔ اگر R ایک الیکٹران ڈونر گروپ ہے اور اسے الیکٹران کلاؤڈ کے ذریعے منتقل کیا جاتا ہے، تو -NCO گروپ میں C ایٹم کی الیکٹران کلاؤڈ کثافت بڑھ جائے گی، جس سے یہ نیوکلیوفائلز کے حملے کا کم خطرہ بن جائے گا، اور فعال ہائیڈروجن مرکبات کے ساتھ اس کی رد عمل کی صلاحیت کم ہو جائے گی۔ کمی B. انڈکشن اثر: کیونکہ خوشبو دار ڈائیوسائینیٹ دو NCO گروپس پر مشتمل ہے، جب پہلا -NCO جین رد عمل میں حصہ لیتا ہے، تو خوشبو دار انگوٹھی کے مربوط اثر کی وجہ سے، -NCO گروپ جو رد عمل میں حصہ نہیں لیتا ہے، کردار ادا کرے گا۔ الیکٹران جذب کرنے والے گروپ کا، تاکہ پہلے NCO گروپ کی رد عمل کی سرگرمی کو بڑھایا جائے، جو انڈکشن اثر ہے۔ C. سٹیرک اثر: خوشبو دار ڈائیوسائینیٹ مالیکیولز میں، اگر ایک ہی وقت میں دو -NCO گروپ ایک خوشبو دار رنگ میں ہوں، تو دوسرے NCO گروپ کی رد عمل پر ایک NCO گروپ کا اثر اکثر زیادہ نمایاں ہوتا ہے۔ تاہم، جب دو NCO گروپس ایک ہی مالیکیول میں مختلف خوشبو دار حلقوں میں واقع ہوتے ہیں، یا وہ ہائیڈرو کاربن کی زنجیروں یا خوشبو دار حلقوں سے الگ ہوتے ہیں، تو ان کے درمیان تعامل چھوٹا ہوتا ہے، اور یہ زنجیر ہائیڈرو کاربن کی لمبائی میں اضافے کے ساتھ کم ہو جاتا ہے۔ خوشبودار حلقوں کی تعداد میں اضافہ۔

41. فعال ہائیڈروجن مرکبات اور NCO رد عمل کی اقسام

A: الفاٹک NH2> خوشبودار گروپ Bozui OH> Water> Secondary OH> Phenol OH> Carboxyl گروپ> متبادل یوریا> Amido> Carbamate۔ (اگر نیوکلیو فیلک سینٹر کے الیکٹران کلاؤڈ کی کثافت زیادہ ہے تو، برقی منفیت مضبوط ہے، اور آئوسیانیٹ کے ساتھ رد عمل کی سرگرمی زیادہ ہے اور رد عمل کی رفتار تیز ہے؛ بصورت دیگر، سرگرمی کم ہے۔)

42. ہائیڈروکسیل مرکبات کا آئوسینیٹس کے ساتھ ان کے رد عمل پر اثر

A: فعال ہائیڈروجن مرکبات (ROH یا RNH2) کی رد عمل کا تعلق R کی خصوصیات سے ہے، جب R ایک الیکٹران نکالنے والا گروپ ہے (کم الیکٹرونگیٹیویٹی)، ہائیڈروجن ایٹموں کو منتقل کرنا مشکل ہوتا ہے، اور فعال ہائیڈروجن مرکبات کے درمیان رد عمل اور NCO زیادہ مشکل ہے؛ اگر R الیکٹران کا عطیہ کرنے والا متبادل ہے تو NCO کے ساتھ فعال ہائیڈروجن مرکبات کی رد عمل کو بہتر بنایا جا سکتا ہے۔

43. پانی کے ساتھ isocyanate ردعمل کا کیا استعمال ہے؟

A: یہ پولیوریتھین فوم کی تیاری میں بنیادی ردعمل میں سے ایک ہے۔ ان کے درمیان ردعمل سب سے پہلے ایک غیر مستحکم کاربامک ایسڈ پیدا کرتا ہے، جو بعد میں CO2 اور amines میں ٹوٹ جاتا ہے، اور اگر isocyanate زیادہ ہو تو، نتیجے میں amine isocyanate کے ساتھ تعامل کرکے یوریا بناتا ہے۔

44. پولی یوریتھین ایلسٹومر کی تیاری میں، پولیمر پولیول کے پانی کے مواد کو سختی سے کنٹرول کیا جانا چاہیے۔

A: ایلسٹومر، کوٹنگز اور ریشوں میں بلبلوں کی ضرورت نہیں ہے، لہذا خام مال میں پانی کے مواد کو سختی سے کنٹرول کیا جانا چاہیے، عام طور پر 0.05٪ سے کم۔

45. isocyanate کے رد عمل پر amine اور tin catalysts کے اتپریرک اثرات میں فرق

A: پانی کے ساتھ آئوسیانیٹ کے رد عمل کے لیے ترتیری امائن کیٹالسٹس میں اعلیٰ اتپریرک کارکردگی ہوتی ہے، جب کہ ٹن کیٹیلیسٹ ہائیڈروکسل گروپ کے ساتھ آئوسیانیٹ کے رد عمل کے لیے اعلیٰ اتپریرک کارکردگی رکھتے ہیں۔

46. پولیوریتھین رال کو ایک بلاک پولیمر کیوں سمجھا جا سکتا ہے، اور زنجیر کی ساخت کی خصوصیات کیا ہیں؟

جواب: چونکہ پولی یوریتھین رال کا سلسلہ طبقہ سخت اور نرم حصوں پر مشتمل ہوتا ہے، اس لیے سخت طبقہ سے مراد پولی یوریتھین مالیکیولز کی مرکزی زنجیر پر آئوسیانیٹ، چین ایکسٹینڈر اور کراس لنکر کے رد عمل سے بننے والے چین کے حصے کو کہتے ہیں، اور ان گروہوں میں زیادہ ہم آہنگی ہوتی ہے۔ توانائی، بڑے خلائی حجم اور زیادہ سختی۔ نرم طبقہ کاربن کاربن مین چین پولیمر پولیول سے مراد ہے، جس میں اچھی لچک ہے اور یہ پولیوریتھین مین چین میں ایک لچکدار طبقہ ہے۔

47. وہ کون سے عوامل ہیں جو پولیوریتھین مواد کی خصوصیات کو متاثر کرتے ہیں؟

A: گروپ کی ہم آہنگی توانائی، ہائیڈروجن بانڈ، کرسٹلینٹی، کراس لنکنگ ڈگری، سالماتی وزن، سخت طبقہ، نرم طبقہ۔

48. پولیوریتھین مواد کی مرکزی زنجیر پر نرم اور سخت حصے کون سے خام مال ہیں؟

A: نرم طبقہ oligomer polyols (Polyester، polyether diols، وغیرہ) پر مشتمل ہوتا ہے، اور سخت طبقہ polyisocyanates یا چھوٹے مالیکیول چین ایکسٹینڈرز کے ساتھ ان کے امتزاج پر مشتمل ہوتا ہے۔

49. نرم حصے اور سخت حصے پولیوریتھین مواد کی خصوصیات کو کیسے متاثر کرتے ہیں؟

A: نرم طبقہ: (1) نرم طبقہ کا مالیکیولر وزن: یہ فرض کرتے ہوئے کہ پولیوریتھین کا مالیکیولر وزن ایک جیسا ہے، اگر نرم طبقہ پالئیےسٹر ہے، تو پولیوریتھین کی طاقت سالماتی وزن میں اضافے کے ساتھ بڑھ جائے گی۔ پالئیےسٹر diol؛ اگر نرم طبقہ پولیتھر ہے، تو پولی یوریتھین کی طاقت پولیتھر ڈائیول کے سالماتی وزن میں اضافے کے ساتھ کم ہو جاتی ہے، لیکن لمبا بڑھتا ہے۔ (2) نرم طبقہ کی کرسٹلنیٹی: اس کا لکیری پولی یوریتھین چین کے حصے کی کرسٹالنٹی میں زیادہ شراکت ہے۔ عام طور پر، پولی یوریتھین مصنوعات کی کارکردگی کو بہتر بنانے کے لیے کرسٹلائزیشن فائدہ مند ہے، لیکن بعض اوقات کرسٹلائزیشن مواد کے کم درجہ حرارت کی لچک کو کم کر دیتی ہے، اور کرسٹل پولیمر اکثر مبہم ہوتا ہے۔

سخت طبقہ: ہارڈ چین طبقہ عام طور پر پولیمر کی نرمی اور پگھلنے والے درجہ حرارت اور اعلی درجہ حرارت کی خصوصیات کو متاثر کرتا ہے۔ خوشبودار آئوسیانیٹ کے ذریعہ تیار کردہ پولی یوریتھینز میں سخت خوشبو دار حلقے ہوتے ہیں، لہذا سخت حصے میں پولیمر کی طاقت بڑھ جاتی ہے، اور مادی طاقت عام طور پر الیفاٹک آئوسیانیٹ پولی یوریتھینز سے زیادہ ہوتی ہے، لیکن بالائے بنفشی انحطاط کے خلاف مزاحمت کم ہوتی ہے، اور اسے پیلا کرنا آسان ہوتا ہے۔ الیفاٹک پولیوریتھینز پیلے نہیں ہوتے۔

50. Polyurethane جھاگ کی درجہ بندی

A: (1) سخت جھاگ اور نرم جھاگ، (2) اعلی کثافت اور کم کثافت کا جھاگ، (3) پالئیےسٹر کی قسم، پولیتھر قسم کا جھاگ، (4) TDI قسم، MDI قسم کا جھاگ، (5) پولی یوریتھین فوم اور پولی آئوسیانوریٹ فوم، (6) ایک قدمی طریقہ اور پری پولیمرائزیشن طریقہ پیداوار، مسلسل طریقہ اور وقفے وقفے سے پیداوار، (8) بلاک فوم اور مولڈ فوم۔

51. جھاگ کی تیاری میں بنیادی رد عمل

A: یہ -OH، -NH2 اور H2O کے ساتھ -NCO کے رد عمل کا حوالہ دیتا ہے، اور پولیول کے ساتھ رد عمل ظاہر کرتے وقت، فومنگ کے عمل میں "جیل ری ایکشن" عام طور پر کاربامیٹ کی تشکیل کے رد عمل سے مراد ہے۔ چونکہ فوم کا خام مال ملٹی فنکشنل خام مال کا استعمال کرتا ہے، اس لیے ایک کراس سے منسلک نیٹ ورک حاصل کیا جاتا ہے، جو فومنگ سسٹم کو تیزی سے جیل کرنے کی اجازت دیتا ہے۔

فومنگ ری ایکشن فومنگ سسٹم میں پانی کی موجودگی کے ساتھ ہوتا ہے۔ نام نہاد "فومنگ ری ایکشن" سے مراد عام طور پر متبادل یوریا پیدا کرنے اور CO2 کے اخراج کے لیے پانی اور آئوسیانیٹ کے رد عمل سے مراد ہے۔

52. بلبلوں کا نیوکلیشن میکانزم

خام مال مائع میں رد عمل کرتا ہے یا گیسی مادہ پیدا کرنے اور گیس کو اتار چڑھاؤ کے لیے رد عمل سے پیدا ہونے والے درجہ حرارت پر منحصر ہوتا ہے۔ رد عمل کی ترقی اور رد عمل کی حرارت کی ایک بڑی مقدار کی پیداوار کے ساتھ، گیسی مادوں کی مقدار اور اتار چڑھاؤ میں مسلسل اضافہ ہوتا گیا۔ جب گیس کا ارتکاز سنترپتی ارتکاز سے بڑھ جاتا ہے تو حل کے مرحلے میں ایک مستقل بلبلہ بننا شروع ہوتا ہے اور اٹھتا ہے۔

53. پولیوریتھین فوم کی تیاری میں فوم سٹیبلائزر کا کردار

A: اس میں ایملسیفیکیشن اثر ہے، تاکہ فوم مواد کے اجزاء کے درمیان باہمی حل پذیری میں اضافہ ہو؛ سلیکون سرفیکٹنٹ کے اضافے کے بعد، کیونکہ یہ مائع کی سطحی تناؤ γ کو بہت حد تک کم کر دیتا ہے، اس لیے گیس کے پھیلاؤ کے لیے درکار بڑھتی ہوئی آزاد توانائی کم ہو جاتی ہے، تاکہ خام مال میں پھیلی ہوئی ہوا کے اختلاط کے عمل کے دوران نیوکلیٹ ہونے کا امکان زیادہ ہو، جو چھوٹے بلبلوں کی پیداوار میں حصہ ڈالتا ہے اور جھاگ کے استحکام کو بہتر بناتا ہے۔

54. جھاگ کے استحکام کا طریقہ کار

A: مناسب سرفیکٹینٹس کا اضافہ باریک بلبلے کے پھیلاؤ کی تشکیل کے لیے سازگار ہے۔

55. کھلے سیل فوم اور بند سیل فوم کی تشکیل کا طریقہ کار

A: اوپن سیل فوم کی تشکیل کا طریقہ کار: زیادہ تر معاملات میں، جب بلبلے میں بڑا دباؤ ہوتا ہے، جیل کے رد عمل سے بننے والی بلبلے کی دیوار کی طاقت زیادہ نہیں ہوتی ہے، اور دیوار کی فلم کھینچنے کی وجہ سے برداشت نہیں کر سکتی۔ بڑھتے ہوئے گیس کے دباؤ سے، بلبلے کی دیوار کی فلم کھینچ لی جاتی ہے، اور گیس پھٹنے سے نکل جاتی ہے، جس سے کھلے سیل کا جھاگ بنتا ہے۔

بند سیل فوم کی تشکیل کا طریقہ کار: سخت بلبلے کے نظام کے لیے، پولی ایسوسیانیٹ کے ساتھ ملٹی فنکشنل اور کم مالیکیولر وزن والے پولیتھر پولیول کے رد عمل کی وجہ سے، جیل کی رفتار نسبتاً تیز ہے، اور بلبلے میں گیس بلبلے کی دیوار کو نہیں توڑ سکتی۔ ، اس طرح بند سیل جھاگ تشکیل دیتا ہے۔

56. فزیکل فومنگ ایجنٹ اور کیمیکل فومنگ ایجنٹ کا فومنگ میکانزم

A: جسمانی اڑانے والا ایجنٹ: فزیکل اڑانے والا ایجنٹ وہ ہے جو فوم کے چھید کسی خاص مادے کی جسمانی شکل میں تبدیلی کے ذریعے بنتے ہیں، یعنی کمپریسڈ گیس کے پھیلاؤ، مائع کے اتار چڑھاؤ یا ٹھوس کی تحلیل کے ذریعے۔

کیمیائی اڑانے والے ایجنٹ: کیمیکل اڑانے والے ایجنٹ وہ مرکبات ہیں جو گرمی سے گلنے پر کاربن ڈائی آکسائیڈ اور نائٹروجن جیسی گیسیں خارج کرتے ہیں اور پولیمر کی ساخت میں باریک سوراخ بناتے ہیں۔

57. نرم پولیوریتھین جھاگ کی تیاری کا طریقہ

A: ایک قدمی طریقہ اور پری پولیمر طریقہ

پری پولیمر طریقہ: یعنی پولیتھر پولیول اور اضافی TDI ری ایکشن کو ایک پری پولیمر میں بنایا جاتا ہے جس میں مفت NCO گروپ ہوتا ہے، اور پھر اسے پانی، کیٹالسٹ، سٹیبلائزر وغیرہ کے ساتھ ملا کر فوم بنایا جاتا ہے۔ ایک قدمی طریقہ: مختلف قسم کے خام مال کو حساب کے ذریعے مکسنگ ہیڈ میں براہ راست ملایا جاتا ہے، اور ایک قدم جھاگ سے بنا ہوتا ہے، جسے مسلسل اور وقفے وقفے سے تقسیم کیا جا سکتا ہے۔

58. افقی فومنگ اور عمودی فومنگ کی خصوصیات

متوازن پریشر پلیٹ کا طریقہ: ٹاپ پیپر اور ٹاپ کور پلیٹ کے استعمال کی خصوصیت۔ اوور فلو نالی کا طریقہ: اوور فلو نالی اور کنویئر بیلٹ لینڈنگ پلیٹ کے استعمال کی خصوصیت۔

عمودی فومنگ کی خصوصیات: آپ فوم بلاکس کا ایک بڑا کراس سیکشنل ایریا حاصل کرنے کے لیے ایک چھوٹا بہاؤ استعمال کر سکتے ہیں، اور عام طور پر بلاک کے ایک ہی حصے کو حاصل کرنے کے لیے افقی فومنگ مشین کا استعمال کر سکتے ہیں، بہاؤ کی سطح عمودی سے 3 سے 5 گنا زیادہ ہوتی ہے۔ جھاگ فوم بلاک کے بڑے کراس سیکشن کی وجہ سے، اوپری اور نچلی جلد نہیں ہے، اور کنارے کی جلد بھی پتلی ہے، لہذا کاٹنے کا نقصان بہت کم ہو گیا ہے۔ سامان ایک چھوٹے سے علاقے پر محیط ہے، پلانٹ کی اونچائی تقریباً 12 ~ 13m ہے، اور پلانٹ اور آلات کی سرمایہ کاری کی لاگت افقی فومنگ کے عمل سے کم ہے۔ بیلناکار یا مستطیل فوم باڈیز بنانے کے لیے ہاپر اور ماڈل کو تبدیل کرنا آسان ہے، خاص طور پر روٹری کٹنگ کے لیے گول فوم بلٹس۔

59. نرم فومنگ کی تیاری کے لیے خام مال کے انتخاب کے بنیادی نکات

A: Polyol: عام بلاک فوم کے لیے polyether polyol، سالماتی وزن عام طور پر 3000 ~ 4000 ہے، بنیادی طور پر polyether triol. 4500 ~ 6000 کے مالیکیولر وزن کے ساتھ پولیتھر ٹرائیل اعلی لچکدار جھاگ کے لیے استعمال کیا جاتا ہے۔ سالماتی وزن میں اضافے کے ساتھ، جھاگ کی تناؤ کی طاقت، لمبائی اور لچک میں اضافہ ہوتا ہے۔ اسی طرح کے پولیتھروں کی رد عمل میں کمی آئی۔ پولیتھر کی فنکشنل ڈگری میں اضافے کے ساتھ، رد عمل نسبتاً تیز ہو جاتا ہے، پولی یوریتھین کی کراس لنکنگ ڈگری میں اضافہ ہوتا ہے، جھاگ کی سختی میں اضافہ ہوتا ہے، اور لمبائی میں کمی آتی ہے۔ Isocyanate: polyurethane نرم بلاک جھاگ کا isocyanate خام مال بنیادی طور پر toluene diisocyanate (TDI-80) ہے۔ TDI-65 کی نسبتاً کم سرگرمی صرف پالئیےسٹر پولیوریتھین فوم یا خصوصی پولیتھر فوم کے لیے استعمال ہوتی ہے۔ اتپریرک: بلک نرم فوم فومنگ کے اتپریرک فوائد کو تقریباً دو اقسام میں تقسیم کیا جا سکتا ہے: ایک آرگنومیٹالک مرکبات، سٹینوس کیپریلیٹ سب سے زیادہ استعمال ہوتا ہے۔ ایک اور قسم ترتیری امائنز ہے، جو عام طور پر dimethylaminoethyl ethers کے طور پر استعمال ہوتی ہے۔ فوم سٹیبلائزر: پالئیےسٹر پولیوریتھین بلک فوم میں، غیر سلکان سرفیکٹینٹس بنیادی طور پر استعمال ہوتے ہیں، اور پولیتھر بلک فوم میں، آرگنوسیلیکا آکسائڈائزڈ اولیفین کوپولیمر بنیادی طور پر استعمال ہوتا ہے۔ فومنگ ایجنٹ: عام طور پر، صرف پانی کو فومنگ ایجنٹ کے طور پر استعمال کیا جاتا ہے جب پولیوریتھین نرم بلاک بلبلوں کی کثافت 21 کلوگرام فی مکعب میٹر سے زیادہ ہو؛ کم بوائلنگ پوائنٹ مرکبات جیسے میتھیلین کلورائیڈ (MC) کو صرف کم کثافت والی فارمولیشنوں میں معاون اڑانے والے ایجنٹوں کے طور پر استعمال کیا جاتا ہے۔

60. بلاک فومز کی جسمانی خصوصیات پر ماحولیاتی حالات کا اثر

A: درجہ حرارت کا اثر: مواد کا درجہ حرارت بڑھنے کے ساتھ ہی پولی یوریتھین کا فومنگ ری ایکشن تیز ہو جاتا ہے، جس سے حساس فارمولیشنز میں کور جلنے اور آگ لگنے کا خطرہ ہوتا ہے۔ ہوا میں نمی کا اثر: نمی کے بڑھنے کے ساتھ، ہوا میں پانی کے ساتھ جھاگ میں isocyanate گروپ کے رد عمل کی وجہ سے، جھاگ کی سختی کم ہو جاتی ہے اور لمبا پن بڑھ جاتا ہے۔ یوریا گروپ کے اضافے کے ساتھ جھاگ کی تناؤ کی طاقت بڑھ جاتی ہے۔ وایمنڈلیی دباؤ کا اثر: اسی فارمولے کے لیے، جب زیادہ اونچائی پر جھاگ آتی ہے، تو کثافت نمایاں طور پر کم ہو جاتی ہے۔

61. ٹھنڈے مولڈ نرم جھاگ اور گرم مولڈ فوم کے لیے استعمال ہونے والے خام مال کے نظام کے درمیان بنیادی فرق

A: کولڈ کیورنگ مولڈنگ میں استعمال ہونے والے خام مال میں زیادہ رد عمل ہوتا ہے، اور کیورنگ کے دوران بیرونی ہیٹنگ کی ضرورت نہیں ہوتی ہے، سسٹم کی طرف سے پیدا ہونے والی گرمی پر انحصار کرتے ہوئے، کیورنگ ری ایکشن بنیادی طور پر تھوڑے وقت میں مکمل کیا جا سکتا ہے، اور مولڈ کیورنگ کے دوران خارجی حرارت کی ضرورت نہیں ہے۔ خام مال کے انجکشن کے بعد چند منٹ کے اندر جاری کیا جائے گا. ہاٹ کیورنگ مولڈنگ فوم کی خام مال کی ری ایکٹیویٹی کم ہے، اور ری ایکشن مکسچر کو مولڈ میں فومنگ کے بعد مولڈ کے ساتھ مل کر گرم کرنے کی ضرورت ہے، اور فوم پروڈکٹ کو بیکنگ چینل میں مکمل طور پر پختہ ہونے کے بعد چھوڑا جا سکتا ہے۔

62. گرم مولڈ فوم کے مقابلے میں سرد مولڈ نرم جھاگ کی کیا خصوصیات ہیں؟

A: ① پیداوار کے عمل کو بیرونی گرمی کی ضرورت نہیں ہے، بہت زیادہ گرمی کو بچا سکتا ہے؛ ② ہائی سیگ گتانک (collapsibility تناسب)، اچھی آرام کی کارکردگی؛ ③ اعلی صحت مندی لوٹنے کی شرح؛ ④ شعلہ retardant کے بغیر جھاگ میں بھی مخصوص شعلہ retardant خصوصیات ہیں؛ ⑤ مختصر پیداوار سائیکل، سڑنا بچا سکتا ہے، لاگت کو بچا سکتا ہے۔

63. بالترتیب نرم بلبلے اور سخت بلبلے کی خصوصیات اور استعمال

A: نرم بلبلوں کی خصوصیات: پولیوریتھین نرم بلبلوں کی سیل کی ساخت زیادہ تر کھلی ہوتی ہے۔ عام طور پر، اس میں کم کثافت، اچھی لچکدار بحالی، آواز جذب، ہوا کی پارگمیتا، گرمی کا تحفظ اور دیگر خصوصیات ہیں۔ استعمال: بنیادی طور پر فرنیچر، کشن میٹریل، گاڑیوں کی سیٹ کشن میٹریل، نرم پیڈنگ لیمینیٹڈ کمپوزٹ میٹریل کی ایک قسم، صنعتی اور سول سوفٹ فوم کو فلٹر میٹریل، ساؤنڈ انسولیشن میٹریل، شاک پروف میٹریل، آرائشی مواد، پیکیجنگ میٹریل کے طور پر بھی استعمال کیا جاتا ہے۔ اور تھرمل موصلیت کا مواد۔

سخت جھاگ کی خصوصیات: پولیوریتھین جھاگ ہلکے وزن، اعلی مخصوص طاقت اور اچھی جہتی استحکام ہے؛ پولیوریتھین سخت جھاگ کی تھرمل موصلیت کی کارکردگی بہتر ہے۔ مضبوط چپکنے والی قوت؛ اچھی عمر بڑھنے کی کارکردگی، طویل اڈیبیٹک سروس کی زندگی؛ رد عمل کے مرکب میں اچھی روانی ہوتی ہے اور یہ پیچیدہ شکل کی گہا یا جگہ کو آسانی سے بھر سکتا ہے۔ پولیوریتھین سخت جھاگ کی پیداوار کے خام مال میں اعلی رد عمل ہے، تیزی سے علاج حاصل کرسکتا ہے، اور فیکٹری میں اعلی کارکردگی اور بڑے پیمانے پر پیداوار حاصل کرسکتا ہے۔

استعمال: ریفریجریٹرز، فریزر، ریفریجریٹڈ کنٹینرز، کولڈ اسٹوریج، آئل پائپ لائن اور گرم پانی کی پائپ لائن کی موصلیت، عمارت کی دیوار اور چھت کی موصلیت، موصلیت کا سینڈوچ بورڈ وغیرہ کے لیے موصلیت کے مواد کے طور پر استعمال کیا جاتا ہے۔

64. سخت بلبلا فارمولہ ڈیزائن کے اہم نکات

A: Polyols: polyether polyols جو سخت فوم فارمولیشن کے لیے استعمال ہوتے ہیں وہ عام طور پر زیادہ توانائی، ہائی ہائیڈروکسل ویلیو (کم مالیکیولر وزن) پولی پروپیلین آکسائیڈ پولیولز ہوتے ہیں۔ Isocyanate: اس وقت سخت بلبلوں کے لیے استعمال ہونے والا isocyanate بنیادی طور پر polymethylene polyphenyl polyisocyanate (عام طور پر PAPI کے نام سے جانا جاتا ہے)، یعنی خام MDI اور polymerized MDI؛ اڑانے والے ایجنٹ:(1)سی ایف سی اڑانے والا ایجنٹ (2)ایچ سی ایف سی اور ایچ ایف سی اڑانے والا ایجنٹ (3) پینٹین اڑانے والا ایجنٹ (4) پانی؛ فوم سٹیبلائزر: پولی یوریتھین رگڈ فوم فارمولیشن کے لیے استعمال ہونے والا فوم سٹیبلائزر عام طور پر پولی ڈیمیتھائلسیلوکسین اور پولی آکسولفین کا بلاک پولیمر ہوتا ہے۔ اس وقت، زیادہ تر فوم سٹیبلائزر بنیادی طور پر Si-C قسم کے ہیں۔ اتپریرک: سخت بلبلے کی تشکیل کا اتپریرک بنیادی طور پر ترتیری امائن ہے، اور آرگنوٹن کیٹالسٹ کو خاص مواقع میں استعمال کیا جا سکتا ہے۔ دیگر additives: polyurethane rigid foam products کے مختلف استعمال کی ضروریات اور ضروریات کے مطابق، شعلہ retardants، افتتاحی ایجنٹ، دھواں روکنے والے، اینٹی ایجنگ ایجنٹس، اینٹی پھپھوندی کے ایجنٹس، سخت کرنے والے ایجنٹوں اور دیگر additives کو فارمولے میں شامل کیا جا سکتا ہے۔

65. پوری جلد مولڈنگ جھاگ کی تیاری کا اصول

A: انٹیگرل سکن فوم (ISF) جسے سیلف سکننگ فوم (سیلف سکننگ فوم) بھی کہا جاتا ہے، ایک پلاسٹک کا جھاگ ہے جو تیاری کے وقت اپنی گھنی جلد تیار کرتا ہے۔

66. پولیوریتھین مائکروپورس ایلسٹومرز کی خصوصیات اور استعمال

A: خصوصیات: polyurethane elastomer ایک بلاک پولیمر ہے، جو عام طور پر oligomer polyol لچکدار لمبی زنجیر نرم طبقہ، diisocyanate اور چین ایکسٹینڈر پر مشتمل ہوتا ہے تاکہ ایک سخت طبقہ، سخت طبقہ اور نرم طبقہ متبادل ترتیب، ایک بار بار ساختی اکائی تشکیل دے سکے۔ امونیا ایسٹر گروپس پر مشتمل ہونے کے علاوہ، پولیوریتھین مالیکیولز کے اندر اور ان کے درمیان ہائیڈروجن بانڈز بنا سکتا ہے، اور نرم اور سخت حصے مائیکرو فیز ریجنز بنا سکتے ہیں اور مائیکرو فیز علیحدگی پیدا کر سکتے ہیں۔

67. polyurethane elastomers کی اہم کارکردگی کی خصوصیات کیا ہیں؟

A: کارکردگی کی خصوصیات: 1، اعلی طاقت اور لچک، سختی کی ایک وسیع رینج میں ہوسکتی ہے (Shaw A10 ~ Shaw D75) اعلی لچک کو برقرار رکھنے کے لیے؛ عام طور پر، مطلوبہ کم سختی پلاسٹائزر کے بغیر حاصل کی جا سکتی ہے، لہذا پلاسٹائزر کی منتقلی کی وجہ سے کوئی مسئلہ نہیں ہے۔ 2، اسی سختی کے تحت، دیگر ایلسٹومرز کے مقابلے میں زیادہ لے جانے کی صلاحیت؛ 3، بہترین لباس مزاحمت، اس کے پہننے کی مزاحمت قدرتی ربڑ سے 2 سے 10 گنا زیادہ ہے۔ 4. بہترین تیل اور کیمیائی مزاحمت؛ خوشبودار polyurethane تابکاری مزاحم؛ بہترین آکسیجن مزاحمت اور اوزون مزاحمت؛ 5، اعلی اثر مزاحمت، اچھی تھکاوٹ مزاحمت اور جھٹکا مزاحمت، اعلی تعدد لچک ایپلی کیشنز کے لئے موزوں؛ 6، کم درجہ حرارت کی لچک اچھی ہے ۔ 7، عام polyurethane 100 ℃ سے اوپر استعمال نہیں کیا جا سکتا، لیکن خصوصی فارمولہ کا استعمال 140 ℃ اعلی درجہ حرارت کو برداشت کر سکتا ہے؛ 8، مولڈنگ اور پروسیسنگ کے اخراجات نسبتاً کم ہیں۔

68. Polyurethane elastomers کو polyols، isocyanates، مینوفیکچرنگ کے عمل وغیرہ کے مطابق درجہ بندی کیا جاتا ہے۔

A: 1. oligomer polyol کے خام مال کے مطابق، polyurethane elastomers کو پالئیےسٹر کی قسم، polyether کی قسم، polyolefin کی قسم، polycarbonate کی قسم، وغیرہ میں تقسیم کیا جا سکتا ہے۔ Polyether کی قسم کو polytetrahydrofuran قسم اور polypropylene آکسائیڈ کی قسم میں مخصوص اقسام کے مطابق تقسیم کیا جا سکتا ہے۔ 2. diisocyanate کے فرق کے مطابق، یہ aliphatic اور aromatic elastomers میں تقسیم کیا جا سکتا ہے، اور TDI قسم، MDI قسم، IPDI قسم، NDI قسم اور دیگر اقسام میں تقسیم کیا جا سکتا ہے۔ مینوفیکچرنگ کے عمل سے، polyurethane elastomers کو روایتی طور پر تین اقسام میں تقسیم کیا جاتا ہے: کاسٹنگ ٹائپ (CPU)، تھرمو پلاسٹکٹی (TPU) اور مکسنگ ٹائپ (MPU)۔

69. مالیکیولر ساخت کے نقطہ نظر سے پولیوریتھین ایلسٹومر کی خصوصیات کو متاثر کرنے والے عوامل کیا ہیں؟

A: مالیکیولر ڈھانچے کے نقطہ نظر سے، پولیوریتھین ایلسٹومر ایک بلاک پولیمر ہے، جو عام طور پر اولیگومر پولیولز لچکدار لمبی زنجیر کے نرم طبقہ، ڈائیسوسیانیٹ اور چین ایکسٹینڈر پر مشتمل ہوتا ہے تاکہ ایک سخت طبقہ، سخت طبقہ اور نرم طبقہ متبادل ترتیب، بار بار تشکیل دے سکے۔ ساختی یونٹ امونیا ایسٹر گروپس پر مشتمل ہونے کے علاوہ، پولیوریتھین مالیکیولز کے اندر اور ان کے درمیان ہائیڈروجن بانڈز بنا سکتا ہے، اور نرم اور سخت حصے مائیکرو فیز ریجنز بنا سکتے ہیں اور مائیکرو فیز علیحدگی پیدا کر سکتے ہیں۔ یہ ساختی خصوصیات polyurethane elastomers کو بہترین لباس مزاحمت اور جفاکشی بناتی ہیں، جسے "wear-resistant ربڑ" کہا جاتا ہے۔

70. عام پالئیےسٹر کی قسم اور پولیٹیٹراہائیڈروفورن ایتھر قسم کے ایلسٹومرز کے درمیان کارکردگی کا فرق

A: پولیسٹر مالیکیولز میں زیادہ قطبی ایسٹر گروپس (-COO-) ہوتے ہیں، جو کہ مضبوط انٹرمولیکولر ہائیڈروجن بانڈز بنا سکتے ہیں، اس لیے پالئیےسٹر پولی یوریتھین میں زیادہ طاقت، لباس مزاحمت اور تیل کی مزاحمت ہوتی ہے۔

پولیتھر پولیول سے تیار کردہ ایلسٹومر میں ہائیڈرولیسس استحکام، موسم کی مزاحمت، کم درجہ حرارت کی لچک اور مولڈ مزاحمت ہے۔ آرٹیکل سورس/پولیمر لرننگ ریسرچ

پوسٹ ٹائم: جنوری-17-2024